筋膜球防滑颗粒硅胶模具倒模技巧

筋膜球作为一种用于按摩、放松肌肉的理疗工具,越来越受到消费者的青睐。为了提高使用体验,筋膜球的表面设计通常会加入防滑颗粒,确保在使用时更安全、更舒适。在制作筋膜球时,使用硅胶模具进行倒模是一种常见且有效的生产工艺。本文将详细介绍筋膜球防滑颗粒硅胶模具倒模技巧,从模具的选择到操作的细节,帮助读者全面掌握这项技术。

1. 硅胶模具的重要性

在筋膜球的生产过程中,模具起到了至关重要的作用。硅胶模具因其优越的柔韧性、耐高温性以及良好的成型效果,成为了筋膜球制造的理想选择。特别是在加入防滑颗粒设计时,硅胶模具的精细度直接影响到最终产品的质量。防滑颗粒需要精确地分布在球体表面,以确保按摩效果的同时不失去舒适感,这就需要精密的模具来实现。

2. 选择合适的硅胶材料

在倒模之前,选择合适的硅胶材料是第一步。市场上有多种类型的硅胶,按硬度、透明度和其他物理性能划分,制造筋膜球时应选择高弹性、高耐用性和适合按摩功能的硅胶。一般来说,食品级或医用级硅胶较为常见,这类硅胶不仅安全、环保,而且具有较好的触感和柔软性。

3. 防滑颗粒的选择与添加

筋膜球的防滑颗粒通常采用硅胶颗粒或其他高强度聚合物颗粒,以确保其持久的防滑效果。在选用防滑颗粒时,应确保颗粒的尺寸、形状以及表面处理等符合设计需求。颗粒的均匀分布对于最终效果至关重要。如果颗粒分布不均匀,可能会影响按摩效果及使用的舒适度。

防滑颗粒的添加方法有多种,其中最常见的是将颗粒与硅胶混合后一起倒入模具。此时,控制颗粒的添加量非常关键,添加过多会导致颗粒无法均匀分布,添加过少则无法达到预期的防滑效果。

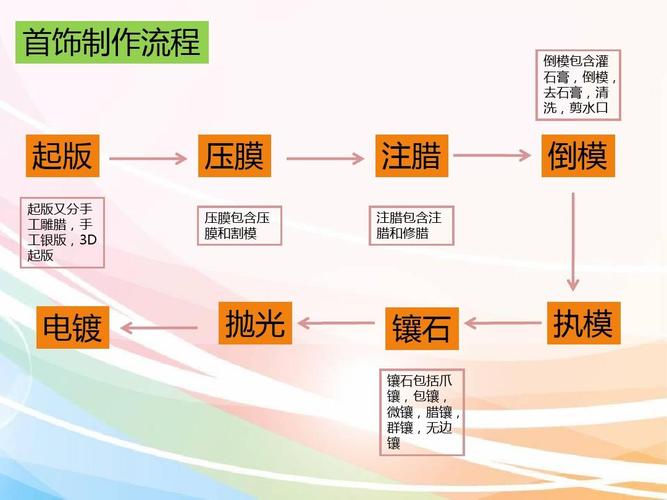

4. 硅胶模具的制作与准备

制作硅胶模具时,首先要准备好模具的外形。一般来说,筋膜球的模具可以根据球体的设计进行定制,可以选择半球型或全球型模具。模具需要精细加工,确保表面光滑且无气泡。

在制作过程中,还需考虑防滑颗粒的嵌入设计。可以通过调整模具的结构设计,形成颗粒固定的空间,确保颗粒能均匀地粘附在硅胶表面。此时,模具的表面涂层也需要具备一定的粘附力,以避免颗粒与硅胶分离。

5. 硅胶模具倒模技巧

硅胶倒模是一项精细的技术,要求操作员具有一定的经验和技巧。在倒模时,需要特别注意以下几点:

- 混合均匀:硅胶和硬化剂的混合比例必须严格按照说明书要求进行。如果混合不均匀,可能导致硅胶的固化不完全,影响产品的质量和外观。

- 排气处理:在倒模过程中,要确保模具内的气泡被完全排除。气泡不仅会影响产品的外观,还会影响防滑颗粒的分布。因此,可以通过震动或真空脱泡的方式,尽量减少气泡的生成。

- 温度控制:硅胶的固化温度和时间需严格控制。不同品牌和类型的硅胶在固化过程中所需的温度和时间不同,操作时要根据硅胶材料的特性进行调整。一般来说,固化时间控制在4小时左右,过短的时间可能导致产品未完全固化,影响质量。

- 防滑颗粒的处理:在将硅胶倒入模具前,需要先将防滑颗粒均匀地混合在硅胶中,或分批次地将颗粒加入模具内部。这些颗粒必须均匀分布,避免在倒模后颗粒聚集在某一位置,从而影响使用效果。

6. 后期处理与修整

倒模完成后,筋膜球需要经过一定时间的固化。固化完成后,从模具中取出筋膜球,检查其表面是否光滑,防滑颗粒是否均匀分布。如果有瑕疵或不均匀的颗粒分布,可以使用专业工具进行修整。

有时在倒模过程中,模具可能会留下少量的硅胶残留,这时需要进行适当的修整,确保球体表面光洁无损,防滑颗粒的功能不受影响。

7. 质量控制与检验

筋膜球的最终质量控制十分重要,必须确保每一颗筋膜球都符合标准。在完成倒模后,可以通过目视检查、触摸感受和性能测试等方法,检验防滑效果是否达到预期。若有不合格的部分,应及时进行返修或重新生产。

结论

通过硅胶模具倒模技巧制作筋膜球不仅可以提高生产效率,还能确保产品的高质量。防滑颗粒的均匀分布是确保筋膜球功能和舒适感的关键,因此在生产过程中,选择合适的硅胶材料、精确控制倒模技巧,以及完善的后期检验,都是确保最终产品质量的必要步骤。掌握这些技巧后,制造商可以生产出更具市场竞争力的筋膜球,满足消费者的需求。